原文

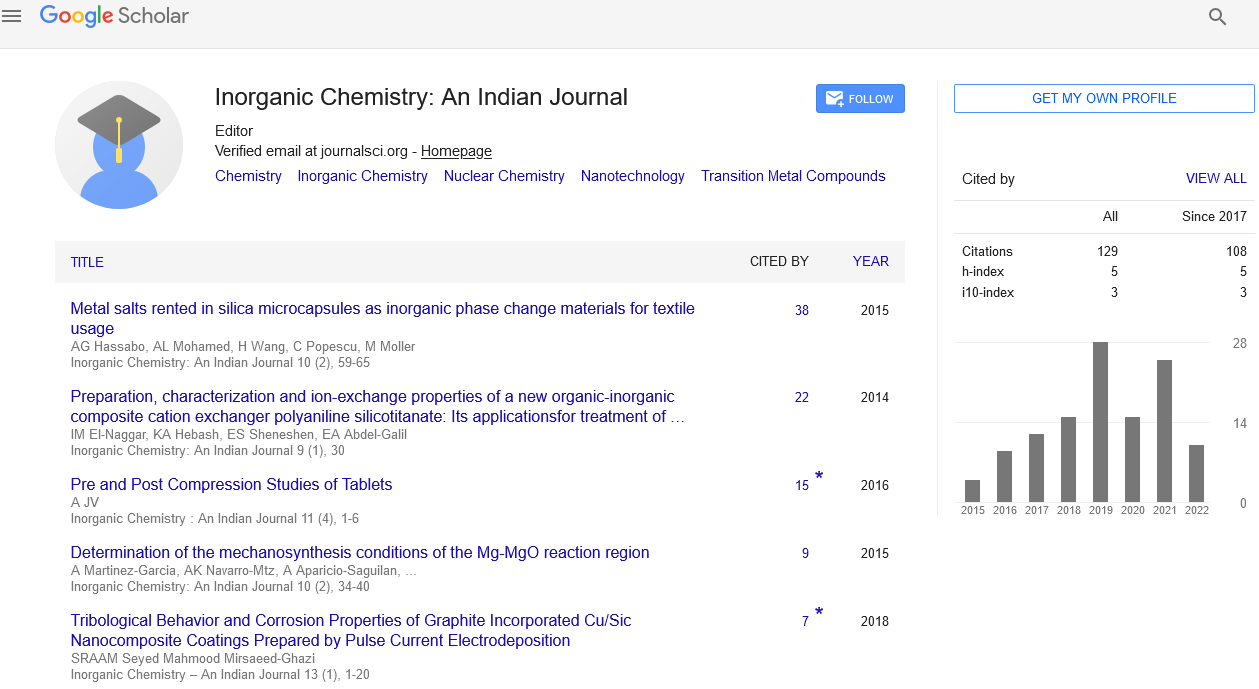

,数量:12 (1)碱焙烧制备的二氧化钛渣优质二氧化钛

- *通信:

- 礼拜一核材料权威,El-Maadi,开罗,埃及,电话:+ 20227572499;电子邮件: (电子邮件保护)

收到:2016年12月21日接受:2017年2月26日发表:2017年3月3日,

引用:Salah a .碱焙烧制备的二氧化钛渣优质二氧化钛。Inorg化学印第安纳j . 2017; 12 (1): 106。

文摘

纯度99.1%的优质二氧化钛产品已经成功地从埃及罗塞塔准备二氧化钛与氢氧化钠的合适的焙烧渣。反应产品先后被水冲后面跟着控制盐酸酸浸出过程为了不溶解钛的值。第一步旨在溶解二氧化硅,氧化铝,除了可能的V和Cr以及恢复过量的氢氧化钠,而盐酸酸浸出一步是应用于选择性地溶解铁和其他杂质。研究最优条件涉及的焙烧渣/氢氧化钠的比例5/6的焙烧温度为0.5 h。850°C两种浸出电路钛产品留下正确过滤和干燥前用蒸馏水洗净在110°C和煅烧在850°C。

关键字

二氧化钛渣;氢氧化钠;TiO2;盐酸

介绍

二氧化钛是一个最常需要的材料在化工制造业;问题是由于其广泛的应用。Middle-mass et al。1)回顾了这些应用程序TiO的地方2颜料用于油漆、塑料、纸张、防晒霜、化妆品甚至作为食品添加剂。此外,TiO2用于光伏电池、生物医学设备和空气净化。

两个主要商业流程生产二氧化钛颜料实际上包括硫酸盐和氯过程及其主要原料确实high-TiO2渣和/或合成金红石钛铁矿矿石生产。在硫酸过程中,原料消化在浓硫酸生产硫酸钛水解在沸点之前后结晶和硫酸铁的分离。这是紧随其后的是煅烧在650°C到1000°C形成锐钛矿和金红石。另一方面,在氯化过程中,原料是石油焦和氯气反应在高温下给TiCl4蒸汽。经过蒸馏的后者,它受到氧化在1300°C到1800°C给TiO2和氯气。

硫酸过程的主要缺点是巨大的一代的酸性和固体浪费除了高能源消费。尽管氯化过程不会产生过度浪费,也几个环境影响主要包括巨大的公司2生产。由于这些原因,一些湿法冶金的过程最近研究包括硫酸变量技术处理之后通过溶剂萃取的方式回收萃余液作为最初的浸出剂浸出一步(2]。同样看到et al。3)开发了氯化过程对浸出液为铁去除溶剂萃取。另一方面,Verhulst et al。4已经开发出“牵牛星”过程中淋滤铁主要是被FeCl的结晶2浸出液的适当的冷却,然后进行磷化氢氧化钛和铁的萃取2 +铁胺萃取分离铁紧随其后3 +铁。尽管这一进步,这些过程都是消耗大量的能源和/或产生大量的碳排放和固体废物。

为了克服这些不便,另一个趋势是调查涉及钛原料的碱焙烧是否使用纯碱或氢氧化钠。在这方面,福利和麦金农(5)烤钛铁矿精矿与钾和碳酸钠在860°C,而Elger和福尔摩斯(6)已经能够去除杂质的二氧化钛渣焙烧碱金属碳酸盐,硫酸或氯,而Lahiri和贾7)研究了钛铁矿与纯碱焙烧动力学,也表明,分解TiO的产品2FeO说、SiO2反应如下:

然而,在罗塞塔二氧化钛的纯碱焙烧渣,后者反应没有发生就像Lasheen证明(8),从而解决了这个问题通过选择性浸出的石英(9%原渣)氢氧化钠TiO的方式获得297%的纯度。

氢氧化钠申请领域的钛原料,有趣的是指Zhang et al。9)有二氧化钛渣进行碱热液分解在一个高压灭菌器使用10 m氢氧化钠公斤14 h在220°C和自生的压力。获得的固体产品已在水中搅拌在80°C其次是明智的酸化下降/阳离子交换溶解杂质,获得TiO2产品的纯度> 99%;即:

然而,Manhique et al。10]研究了钛铁矿焙烧与氢氧化钠在300°C到950°C和表明不同钠铁钛包括Na2TiO3和NaFeO2形成超过550°C在550°C和下面,Na吗2TiO3将独特的二进制钛酸产品。最后,Middlemas et al。1]研究了TiO的生产2色素后被烤二氧化钛渣与氢氧化钠和水洗涤和盐酸浸出溶剂萃取使用胺应用于去除铁离开Ti -丰富的萃余液。

根据上面的过程,目前的工作从而制定研究Rosetta二氧化钛的碱焙烧渣随后连续控制水和酸浸出为了不溶解钛的值。目的是为了避免合成酸溶液的溶剂萃取步骤如果溶解铁和钛。建议过程的相关因素研究主要涉及渣/氢氧化钠比率、焙烧温度和S / L比值在应用水和盐酸酸浸出的步骤。

实验的程序

材料

二氧化钛渣样品准备从罗塞塔钛铁矿精矿请提供钛项目的核材料权威(NMA)。这个示例中所示的化学分析表1。此外,罗塞塔的x射线衍射模式二氧化钛渣(8- - - - - -10)表明,它的主要组件是pseudobrookite所示图。1。后者是M的化学计量组成3O5代表阿菲Ti的固溶体,Ti Ti O和钛铁O结束术语暗示多种微妙的铁和钛的发生11]。

| 氧化 | TiO2 | 铁(总) | SiO2 | MnO | 艾尔2O3 | 曹 | 分别以 | V2O25 | Cr2O3 |

|---|---|---|---|---|---|---|---|---|---|

| Wt. % | 72.00 | 12.65 | 9.00 | 1.63 | 1.80 | 0.78 | 0.60 | 0.55 | 0.32 |

表1。罗塞塔二氧化钛渣的化学成分。

一般而言,二氧化钛渣是由钛铁矿与煤炭和接受减少冶炼在1500°C到1700°C的电炉两个畅销的产品会;也就是说,一个低优质生铁锰和二氧化钛渣浮动;即:

实验程序

碱焙烧过程:碱焙烧过程,应用于目前的工作涉及的部分提供5克样品二氧化钛渣(−25网)已经彻底混合着不同数量的Na H瓷坩埚。烤然后实现在所需的马弗炉焙烧温度为半小时。

浸出过程:使用S / L 1/10的比例,每个碱性烤二氧化钛首次遭受水浸出渣样品在其沸点为0.5 h去除过量的氢氧化钠以及可溶性的杂质。后者主要包括碱硅酸盐和铝酸盐以及钒和铬金属的价值。过滤后,water-leached样本随后受到酸浸出下用20%盐酸溶液回流的纸浆比值(S / L) 1/10在沸腾温度为1小时。目的是不要浸出处理的钛渣样品但浸出的其他杂质阶段主要含有铁、锰和Ca水不溶性但容易溶于无机酸。在所有浸出过程中,果肉是磁搅拌以恒定速率。

分析方法

控制分析:钛和二氧化硅在不同流解决方案使用各自的比色分析方法进行了分析。因此,而钼酸试剂的酒石酸已被用于在640纳米二氧化硅含量的测定,使用钛试剂光度法测定钛进行了络合剂和测量获得的吸光度在430 nm使用Unicam uv2 - 100 (12]。另一方面,总铁对EDTA titrimetrically决定用磺基水杨酸作为指标(13]。

产品分析:分析的主要三种微量元素出现在TiO2产品(锰、铬和V)是由原子吸收技术使用Unicam 969的手段模型279.5 nm,分别为357.9和318.4 nm。同时,分析钙和镁titrimetrically分析时使用EDTA钠被火焰光度法分析。

结果与讨论

二氧化钛的碱焙烧渣的结果

渣/氢氧化钠比率的影响:研究渣/氢氧化钠重量的影响比在硅和铁烤二氧化钛渣浸出效率的研究,进行了几个实验使用渣/氢氧化钠比率从5/1到5/8不等。正如上面提到的,其他烘焙条件固定在850°C的焙烧温度0.5 h和烤样本然后先后受到水和20%盐酸浸出。

从结果中总结表2和集体策划图。2很明显,虽然硅基本上由水、淋滤铁还没有被水淋滤而铁和剩余的硅淋溶盐酸溶液中不同程度。也确定硅和铁的浸出效率成正比渣/氢氧化钠比率。因此,在渣/氢氧化钠的比例5/6,完成浸出的铁是达到约95%硅浸出只有一个小数量的钛(0.55%)。通过增加渣/氢氧化钠比率为5/8,浸出的硅已经增加到达到约99%。以下可能的反应将是钛钠的形成以及硅酸盐和铝酸钠;即:

| 渣/氢氧化钠比率,g / g | 水浸出,% | 盐酸浸出,% | 总硅浸出,% | 总铁浸出,% | ||

|---|---|---|---|---|---|---|

| 硅 | 铁 | 硅 | 铁 | |||

| 5/1 | 23.78 | 0 | 2.89 | 67年。51 | 26.67 | 67年。51 |

| 5/2 | 26.22 | 0 | 7.56 | 77.87 | 33.78 | 77.87 |

| 5/3 | 32.78 | 0 | 10.33 | 86.00 | 43.11 | 86.00 |

| 5/4 | 51.00 | 0 | 10.67 | 92.89 | 59.10 | 92.89 |

| 5/5 | 65.11 | 0 | 11.11 | 96.84 | 76.22 | 96.84 |

| 5/6 | 83.00 | 0 | 12.22 | 100.00 | 95.22 | 100.00 |

| 5/8 | 86.33 | 0 | 12.44 | 100.00 | 98.77 | 100.00 |

表2。渣/氢氧化钠的效果比在硅的浸出效率水和盐酸酸和铁的盐酸酸从工作二氧化钛渣/氢氧化钠烧结

同时,任何钒和铬成分与二氧化钛渣会转化为水溶性偏钒酸钠、铬酸(8]。

焙烧温度的影响:为了研究焙烧温度的影响在硅和铁渣浸出效率从工作罗塞塔二氧化钛进行了几个实验使用烘焙温度从500到900°C。其他条件固定在熔渣/氢氧化钠重量的5/6 0.5 h,然后烤样本受到水和20%盐酸浸出。

所示的结果表3和集体策划图。3很明显,通过增加焙烧温度从500°C到850°C,硅浸出效率从63%增加到95%,而铁已经从31%上升到100%由于渣成分的分解和化合物的形成容易应对水和酸浸出。提高焙烧温度为900°C,硅和铁的浸出略一直下降分别为93.7和98.7。这最有可能是由于减少合成蛋糕变得艰难,几乎淋溶。

| 焙烧温度、°C | 水浸出,% | 盐酸浸出,% | 总硅浸出,% | 总铁浸出,% | ||

|---|---|---|---|---|---|---|

| 硅 | 铁 | 硅 | 铁 | |||

| 500年 | 54.00 | 0 | 8.78 | 31.41 | 62.78 | 31.41 |

| 600年 | 59.67 | 0 | 9.56 | 56.74 | 69.23 | 56.74 |

| 700年 | 66.33 | 0 | 10.44 | 75.33 | 76.77 | 75.33 |

| 800年 | 73.56 | 0 | 11.00 | 90.62 | 84.56 | 90.62 |

| 850年 | 83.00 | 0 | 12.22 | 100.00 | 95.22 | 100.00 |

| 900年 | 81.80 | 0 | 11.90 | 98.70 | 93.70 | 98.70 |

表3。焙烧温度对硅的浸出效率的影响在水和盐酸酸和盐酸酸铁二氧化钛渣/氢氧化钠比工作的5/6。

结果S / L比值在水和酸浸出

减少试验所需的量的水和20%的盐酸硅和二氧化硅/铁浸出效率从工作碱-烤Rosetta二氧化钛渣,连续两个系列的浸出实验使用不同的固体/液体比例执行。换句话说,水浸出后烧结及其过滤工作,它受到了20%的盐酸酸浸出。

S / L比值的影响在二氧化硅的水浸出:固体的影响/水(S / L)比在硅浸出研究从1/4到1/12保持其他参数不变,850°C的最佳焙烧温度为0.5 h和使用最优渣/氢氧化钠5/6的比例。水浸出实验进行如前所述。沸点和0.5 h。

结果绘制的图。4,显然明显,硅浸成正比的S / L比值下降。因此,减少1/4到1/10的S / L比值导致进步提高硅的浸出效率分别从47 83%。通过进一步降低S / L比值1/12,仅略有增加硅浸出。

另一方面,在沸腾的水浸出实验在1/10 S / L比值为0.5 h,消耗氢氧化钠在渣焙烧渣在850°C 0.5 h /氢氧化钠5/1到5/8的比率决定。从结果中总结表4。很明显,氢氧化钠的消费已经从0.74增加到2.74克/ 5克样品随着渣/氢氧化钠比率下降从5/1到5/6。然而,进一步降低到5/8的比例,氢氧化钠消费增加了0.4克氢氧化钠/ 5 g渣。

| 渣/ NaOHratio wt.比率 | 5/1 | 5/2 | 5/3 | 5/4 | 5/5 | 5/6 | 5/8 |

| 消费,g / 5克样品 | 0.74 | 1.29 | 1.42 | 1.93 | 2.52 | 2.74 | 3.16 |

表4。在氢氧化钠熔渣/氢氧化钠比率的影响消费。

S / L比值的影响在酸浸出铁:固体的影响/盐酸(S / L)对铁浸出率进行了研究使用S / L比值从1/4到1/10。其他条件固定在熔渣/氢氧化钠5/6在焙烧温度850°C的比例为0.5 h。此外,烤样品被水淋滤使用S / L比1/10的沸点为0.5 h,其次是与20%盐酸酸浸煮1小时。

结果绘制的图。5,很明显,铁浸出成正比的S / L比值下降。减少S / L比值从1/4到1/10导致完整的铁浸出。因此,1/10比率将被视为总铁浸出的最佳S / L比从工作烧结20%盐酸。

| 氧化 | TiO2 | SiO2 | 曹 | 分别以 | Na2O | MnO | Cr2O3 | V2O5 |

|---|---|---|---|---|---|---|---|---|

| Wt. % | 99.10 | 0.40 | 0.16 | 0.10 | 0.20 | 0.002 | 0.002 | 0.001 |

表5所示。TiO的化学成分2产品从罗塞塔二氧化钛由碱焙烧渣。

钛产品煅烧和分析

在烤的水和酸浸出渣,产品钛酸钠和可能的钠铁钛分解和TiO的水解2。可能的反应可以表示如下:

获得的TiO2产品已经过滤和适当用蒸馏水洗净干燥前在110°C。干产品然后进行煅烧在850°C 1 h在马弗炉。一位代表TiO的一部分2产品已受到化学分析和结果进行了总结表5。从后者,这是发现TiO获得2产品达到99.1%的纯度和被发现缺乏铁。最后,所有的应用程序在工作罗塞塔二氧化钛渣已制定一个通用程序框图所示图6。。

结论

罗塞塔二氧化钛渣分析TiO的72%2一直受到使用氢氧化钠碱焙烧及相关因素的研究。因此,发现最佳修复焙烧条件作为熔渣/氢氧化钠5/6的比例在850°C 0.5 h。获得的烧结是第一次处理水沸腾温度使用1/10的S / L比值0.5 h钠盐的溶解大多数二氧化硅和氧化铝与钒和铬除了过量的碱。

在第二次浸出电路,20%盐酸的解决方案是使用在回流的纸浆比值(S / L) 1/10 1 h浸出剩余的硅和其他杂质阶段主要由铁、锰和Ca水不溶性。TiO的分析2产品干燥和煅烧后留下的850°C 1 h表示99.1%的纯度。

确认

作者想表达他的感谢博士教授n . El-Hazek核材料权威(NMA)为他的援助,有价值的科学的帮助,和修改的手稿。

引用

- 方ZZ Middlemas年代,风扇p .二氧化钛颜料的生产的新方法。湿法冶金术。2013;131 - 132年:107 - 13所示。

- 罗氏如斯图尔特广告,牧场主体育。二氧化钛的生产。2004;WO2004035841-A1。

- 看到第六,bloom R,哈里斯GB, et al。氯化钛的复苏过程混合媒体。2010年,美国专利7803336。

- Verhulst D, Sabachy B, Spitler T, et al。Altair二氧化钛颜料过程及其扩展到纳米材料领域。CIM公报ProQuest科学期刊2002,95 (1065),89 - 94。

- 福利E,麦金农KP。钛铁矿的碱性烘焙。j .固态化学。1970;1 (3 - 4):566 - 75。

- Elger GW,福尔摩斯RA。促进了硫酸盐化作用净化)渣。美国专利。4362557号。

- Lahiri, Jha A .纯碱焙烧的动力学和反应机理钛铁矿矿石提取的二氧化钛。金属板牙反式B过程金属板牙过程Sci 2007; 38 (6), 939 - 48。

- Lasheen助教。二氧化钛的纯碱焙烧渣产品从罗塞塔钛铁矿。湿法冶金术93 (3 - 4)124 - 28。

- 张Y,气T,张Y小说从钛渣制备二氧化钛。湿法冶金术。2009,96 (1),52 - 65。

- Manhique Arao J,福克沃尔特·w·二氧化钛复苏低级titanoferrous矿物质。湿法冶金术2011,109 (3),230 - 36。

- Dondi M, Cruciani G, Balboni E, et al .二氧化钛渣作为陶瓷颜料。染料Pigm。2008; 77(3): 608 - 13所示。

- Marczenko z分离和分光光度测定的元素。奇切斯特霍尔伍德中校;霍尔斯特德出版社,纽约,1986年。

- 沃格尔AI。定量无机分析的教科书。4日,朗文出版物,伦敦,1978;742 - 750页。