原文

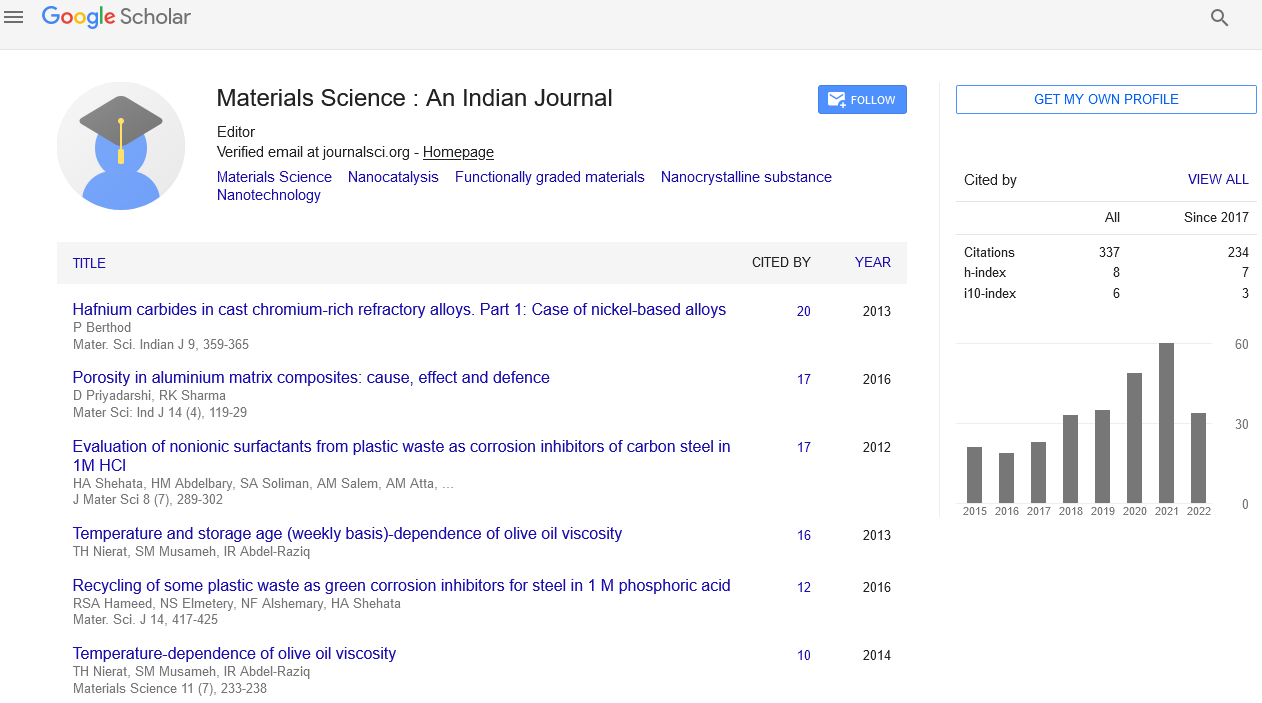

数量:15 (3)升级的冶金级硅(MG-Si)使用湿铣削过程酸浸出前一个预处理步骤

- *通信:

- 阿里HHM,中央冶金研究和发展研究所(CMRDI),开罗,埃及,电话:+ 963-11-5123819;电子邮件: (电子邮件保护)

收到:2017年12月04日;接受:2018年1月2日;发表:2018年1月09年,

引用:阿里•HHM El-Sadek MH, Morsi MB, et al .升级冶金级硅(MG-Si)使用湿铣削过程酸浸出前一个预处理步骤。垫Sci印第安纳j . 2017; 15 (4): 123

文摘

当地生产的冶金级硅(MG-Si ~ 97%)升级用湿加工过程。这是包括铣MG-Si在2 M盐酸溶液的不同时期60分钟。铣HCl溶液中时间的影响进行了研究。浸泡的研磨产品(在最佳铣削时间15分钟)和连续搅拌在同一个解决方案2 M盐酸的间隔时间240分钟也被调查。最后,添加2 M的影响高频研磨产品进行了讨论。淋溶样品进行了x射线荧光光谱仪和扫描电子显微镜(SEM)。发现,99.92%纯度的MG-Si 15分钟后达到研磨时间和2 M盐酸之后,除了2 M高频240分钟的连续搅拌。大约97%的杂质的去除效率。

关键字

MG-Si;Mg-silicon升级;硅的提纯;酸浸出

介绍

近年来,太阳级硅(SOG-Si),纯化从冶金级硅(MG-Si)作为光伏产业的原料,需求量一直很大,超过30%的年增长率快速发展(1- - - - - -13]。硅是西门子的主要方法净化过程。但它是一个高度复杂和认为是高成本的过程。廉价的发展过程的生产太阳能硅(SOG-Si) 99.9999%的纯度是一项具挑战性的工作,最近的全球研究的主题。这些开发方法涉及分离杂质硅通过酸浸、渣精炼、真空蒸馏、定向凝固(1- - - - - -4]。在提议的替代是MG-Si粉的酸浸出净化方法。酸浸出过程的原则是,大多数金属元素存在的杂质在硅MG-Si隔离系数高。因此,尽管熔融硅中的杂质溶解度高,溶解性小的固体和仍然集中在晶界。在磨削MG-Si,骨折主要发生在晶界杂质暴露在酸的作用。酸浸出可以净化硅、设备简单的优点,低成本,低能源消费和处理大量。过去的研究几乎都集中在杂质去除效果的各种具体方法和最佳工艺参数。由于使用不同的材料,不同的研究结果有很大的不同。最近,Sahu和艾瑟琳说7]研究了使用两种不同的氧化剂的效果,如氯化铁和过硫酸铵,MG-Si的净化与盐酸浸出。氧化剂的添加提高了提取MG-Si的杂质。同时,MG-Si的预处理,去除某些金属杂质对精炼过程有很大的影响。可以实现MG-Si的净化,也通过煅烧和淬火浸出之前,除了与甘油作为络合配体(10]。本文的目的是利用MG-Si由减少在中央冶金电弧炉冶炼技术研究与发展研究所(CMRDI)获得升级MG-Si的纯度值。这是通过研究应用影响因素存在的湿铣削盐酸溶液和氢氟酸以外的影响。

实验

开始的化学分析MG-silicon(~ 97%)所示表1、主要杂质铁、钙、铝、钛、铜与少量的P、Na和S,也存在。硅块的颚式破碎机和被进行筛分分析。铣削过程进行了使用行星球磨机(P400德国)和球粉(BPR)的10:1比例。浸出过程被铣铣削过程中启动-0.5毫米+ 2.5毫米分数100毫升的2 M盐酸溶液,称为湿加工过程。同时,所有实验进行了液-固相的重量比10:1。每次实验后,样品干燥前与de-ionized水过滤和清洗。光谱仪的金属杂质进行了化学分析。MG-Si的湿铣削过程的流程图所示图1。

| 元素 | 艾尔 | 菲 | Ca | Na | 倪 | P | 锰 | 铜 | 年代 | “透明国际” |

|---|---|---|---|---|---|---|---|---|---|---|

| 浓度/ ppmw | 3930年 | 11530年 | 10850年 | 130年 | 350年 | 280年 | 280年 | 1020年 | 120年 | 1860年 |

表1。MG-Si的化学分析。

杂质的去除效率(RM)可以按照下列公式计算:

在那里,

米生Si =总杂质含量生MG-Si

M纯化Si =总杂质纯化Si的内容。

结果与讨论

磨时间的影响

研究铣削时期的影响,大约10 g的MG-Si样本受到铣2 M盐酸溶液100毫升在行星立式球磨机在不同时期的15分钟,30分钟和60分钟。图2显示的影响铣削期和2 M盐酸溶液的浓度杂质在MG-Si Al,铁和Ca。注意到,金属杂质的浓度减少铣时间15分钟,没有明显的结果是获得了在这个时期(图3)。也观察到杂质的去除更有利于钙、铝和铁最差。这个结果可能是由于,通过增加铣,MG-Si的粒度降低到低于45μm铣时间60分钟后,一些杂质往往隔离晶界或间隙位置。这些杂质非常易碎的所以可以更有效地删除。此外,一些杂质阶段(如铁)吸附在硅表面变得更加难以被删除从这个细分数在浸出过程中通过进一步洗涤。

影响铣后的盐酸溶液中浸泡时间的步骤

MG-Si样品研磨在2 M盐酸解15分钟(湿磨步骤)浸泡在同一个解决方案不同时期240分钟在室温下不断搅拌。图4显示在2 M盐酸浸泡时间的影响在Al金属杂质浓度的不同时期,铁和Ca研磨MG-Si中。是观察到的杂质浓度下降了盐酸溶液中浸泡时间增加。同时,铁的去除效率,艾尔和Ca增加。

的SEM分析研磨MG-Si在2 M盐酸浸泡后240分钟所示图5。从SEM分析有许多凹槽、擦伤和聚集后的杂质在硅表面的研磨和浸泡过程。这些城市群在铣削过程中引起的杂质分离形式。从光谱仪分析,得到硅的纯度从98.3%提高到99.0%,浸泡在同一个解决方案240分钟得出铣削辅助浸出过程进一步浸泡在同一个解决方案为钙和铝比铁哪个更好。这种现象可能是由于低溶解性铁金属间化合物阶段。这是提到醇金属间化合物化合物通常含有钙、铝和钙之间消除趋势的一致性比铝和铁之间。因此盐酸杂质的去除是更好的铝、钙和铁最差。

影响高频研磨MG-Si之外

湿磨2 M盐酸样品的最佳铣削时间(15分钟)受到浸出过程和2 M高频的解决方案。高频铣一步后直接添加到样本。高频的影响除了直接研磨样品不同时期60分钟,120分钟和240分钟在室温下进行了研究。图6显示杂质浓度的铝、铁和Ca MG-Si样品经过铣一步接着就是添加对不同时期的高频240分钟。可以看出杂质浓度大幅降低高频添加到解决方案后,去除效率也提高到约97%的铁,铝和钙分别在室温下。它值得注意,99.92%纯度的硅后实现添加2 M高频,这是许多作者同意。的高频直接铣加速后的样品的金属杂质的去除MG-Si比使用盐酸。

图7说明MG-Si的形态与盐酸2米铣后15分钟然后添加2 M高频240分钟。很明显,MG-Si出现的表面光滑,干净,有许多凹槽和擦伤表面的硅晶体边界不明显。这种变化可以归因于铣削过程,提高金属杂质的去除酸浸出过程。

结论

1。湿磨2 M盐酸是一个预处理步骤和方法升级MG-Si和用于提高浸出过程的效率。

2。这个方法证明了硅的最佳解放大小范围从+ 90 + 45μmμm。

3所示。本研究得出的结论是,与酸提高了浸出湿铣削和升级MG-Si的过程。这是因为湿铣削导致树林,残渣和微夹杂物。不稳定的阶段杂质分离,暴露在地表的硅粒子增强其去除酸浸出。

4所示。的高频改善HCl的去除杂质的影响。

5。加入氢氟酸(2 M高频)盐酸(2 M盐酸)导致炼油MG-Si(99.92%)在室温下研磨后240分钟和15分钟2 M盐酸溶液作为预处理步骤对浸出过程。杂质的去除效率也提高到97%左右。

引用

- Anglezio JC,仆人C, Dubrous f .冶金级硅的特性。板牙Res.1990; 5 (9): 1894 - 9。

- Juneja JM,慕克吉TK。冶金级硅的提纯的研究。湿法冶金术。1986;16 (1):69 - 75。

- Lashgari VA、Yoozbashizadeh h .净化冶金级硅的酸浸出。ASM科学杂志。2007;1 (1):37-41。

- 吴陆D,马WH JJ。冶金级硅中杂质的去除研究冶金方法。大连理工大学硕士论文。板牙启2009;23 (3):30-3。

- 马麦Y, WH、谢KQ et al。除铁的比较研究,从MG-Si艾尔和Ca酸浸出。先进的板牙杂志2012;581;831 - 835。反式科技出版物。

- 盛田昭夫K,杨爱瑾t .热力学solar-grade-silicon精炼。金属互化物。2003;(11):31日1111 - 7。

- Sahu SK,艾瑟琳说e .氧化剂对冶金级硅的湿法冶金的净化。湿法冶金术。2012;30;121:120-5。

- 桑托斯IC, Goncalves美联社,桑托斯CS, et al .净化冶金级硅的酸浸出。湿法冶金术。1990;1;23 (2):237 - 46。

- Sarti D, Einhaus r .硅原料multi-crystalline光伏产业。索尔能源板牙索尔细胞。2002;30,72 (1):27-40。

- 太阳怎么一点,你们这么多,郭CJ, et al .净化metallurgical-grade硅通过酸浸、煅烧和淬火硼络合。湿法冶金术。2013;31;139:64 - 72。

- Swanson RM。晶体硅光伏发电的愿景。光伏发电的进展:Res达成。2006;1;14 (5):443 - 53。

- 温家宝Y,胡锦涛码,TL。改进分离过程的多晶硅生产改良西门子工艺美术研究[J]。印第安纳州Eng化学杂志2008;2,016。

- 曾庆红YL,叮GJ,廖毫升。新技术的研究进展从西门子减少多晶硅。四川有色金属。在内。一共2009;